Praktyka pokazuje, że odwlekanie w czasie przeglądów, a także pozorne oszczędności na regularnym serwisowaniu czy remontowaniu maszyn w przemyśle w dłuższej perspektywie generują znacznie większe wydatki — zarówno finansowe, jak i organizacyjne. Dlatego rozsądne planowanie konserwacji czy też zawieranie odpowiednich umów serwisowych z gwarantowanym czasem interwencji to nie wydatek, lecz inwestycja w stabilność i bezpieczeństwo procesów produkcyjnych. Jak zapobiegać awariom maszyn na produkcji? Oto nasza checklista prewencyjna, dzięki której unikniesz kosztownych napraw.

Co obejmuje regularny przegląd techniczny maszyny przemysłowej? Checklista prewencyjna

Planowany przegląd maszyn przemysłowych daje możliwość wczesnego wykrycia przeciążeń, śladów tarcia lub korozji, zanim doprowadzą one do kosztownego uszkodzenia całego układu. Ważnym elementem prewencyjnego utrzymania ruchu jest także systematyczne prowadzenie dokumentacji serwisowej oraz analizowanie czasu pracy najważniejszych podzespołów. Jakie komponenty warto skontrolować, aby nieprzewidziana naprawa maszyn przemysłowych nie zatrzymała produkcji.

1. Kontrola układów sterowania

Systemy sterowania pełnią funkcję centralnego organu każdej linii produkcyjnej i stanowią jeden z najważniejszych elementów automatyki przemysłowej. Odpowiadają za nadzór, regulację oraz kontrolę urządzeń i maszyn, zapewniając niezakłócony przebieg i wysoką efektywność produkcji.

Aby serwis sterowania maszyn nie stał się koniecznością, podczas kontroli układu należy zwrócić szczególną uwagę na krytyczne komponenty sterowania:

- przewody i połączenia — sprawdź je pod kątem uszkodzeń lub oznak zużycia;

- czujniki i siłowniki;

- oprogramowanie — poddaj je kontroli pod kątem ewentualnych błędów;

- system awaryjnego wyłączania — przetestuj go, aby zweryfikować szybkość jego reakcji.

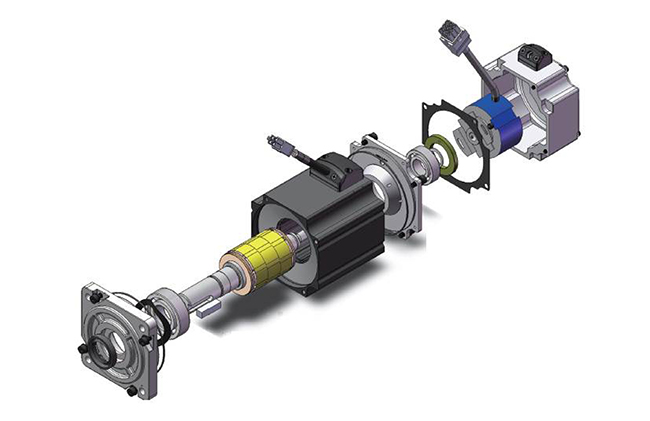

2. Diagnostyka napędów

W maszynach przemysłowych stosuje się różne rodzaje napędów. Każdy z nich charakteryzuje się innymi właściwościami, punktami newralgicznymi i wymaga innego podejścia serwisowego. Można jednak wyróżnić kilka uniwersalnych dla każdego typu silnika czynności, które pomogą zweryfikować czy działa on poprawnie:

- zwróć uwagę na temperaturę obudowy — nagrzana może świadczyć o przeciążeniu, problemach z chłodzeniem lub zwarciach międzyfazowych;

- wykonaj pomiar momentu obrotowego — jego spadek jest często sygnałem zużytych łożysk, uszkodzonych magnesów w serwomotorach lub rozkalibrowanych enkoderów;

- zwróć uwagę na dźwięki podczas pracy maszyny — zgrzyty, świsty czy piski, sugerują uszkodzenia mechaniczne;

- sprawdź, czy podczas pracy silnika występują wibracje lub niestabilna praca — często wynikają one z zaburzeń synchronizacji lub uszkodzeń prowadnic.

3. Weryfikacja zasilania

Wczesne wykrycie objawów świadczących o problemach z zasilaniem pozwala uniknąć poważnych awarii. Co powinieneś zrobić, aby zapobiec usterkom?

- Przeprowadź dokładny przegląd zasilacza – zwróć uwagę na wszelkie oznaki uszkodzeń, takie jak przepalenia elementów, wypukłości na kondensatorach czy nietypowe połączenia.

- Wykorzystaj czujniki lub termometry, aby monitorować temperaturę pracy zasilacza. Upewnij się, że urządzenie działa w bezpiecznym zakresie temperaturowym, ponieważ przegrzanie jest jedną z najczęstszych przyczyn awarii.

- Skontroluj wszystkie przewody oraz połączenia pod względem ich zużycia. Poluzowane lub przetarte kable mogą obniżać efektywność działania maszyny i stwarzać ryzyko dla bezpieczeństwa personelu.

4. Kontrola układów hydraulicznych

Podstawową metodą wykrywania usterek w układach hydraulicznych jest dokładna ocena wizualna wszystkich widocznych elementów. Wykrycie wycieków, oznak korozji czy uszkodzeń mechanicznych umożliwia prewencyjne utrzymanie ruchu jeszcze zanim dojdzie do poważniejszej awarii. Zaawansowane techniki weryfikacji obejmują pomiar ciśnienia i przepływu w różnych punktach systemu. Pozwala to zlokalizować potencjalne nieszczelności lub blokady, a także zweryfikować, czy pompy i zawory działają wydajnie.

Zastosowanie nowoczesnych rozwiązań, takich jak analiza poziomu drgań czy badanie rozkładu temperatury metodą termowizyjną, pozwala jeszcze efektywniej monitorować stan układu hydrauliki. Dzięki temu możliwe jest szybkie zidentyfikowanie problemów, które nie ujawniają się podczas rutynowych oględzin.

5. Czyszczenie i konserwacja szaf sterowniczych

Utrzymanie ruchu w zakładach produkcyjnych wymaga regularnej konserwacji szaf sterowniczych, które stanowią centrum systemów automatyki. To w nich mieszczą się sterowniki PLC, moduły wejść/wyjść, przetwornice czy zasilacze, które są szczególnie narażone na zanieczyszczenia. Zaniedbanie czyszczenia prowadzi do przegrzewania się komponentów, spadku efektywności chłodzenia oraz skrócenia ich żywotności. Osady i kurz mogą powodować zwarcia oraz zakłócenia pracy przekaźników i czujników, co w skrajnych sytuacjach skutkuje całkowitym zatrzymaniem maszyn.

Szczególnie podatne na zabrudzenia są szafy umieszczone w miejscach o dużym zapyleniu, na przykład w przemyśle spożywczym. Brak lub niewłaściwa eksploatacja filtrów dodatkowo pogarsza ten stan. Nowoczesne metody czyszczenia pozwalają skutecznie usuwać zabrudzenia bez ryzyka uszkodzeń, zachowując jednocześnie integralność podzespołów elektronicznych.

Checklista prewencyjna dla maszyn przemysłowych

| Obszar kontroli | Zalecane działania i punkty do weryfikacji |

|---|---|

| Układy sterowania |

|

| Napędy |

|

| Zasilanie |

|

| Układy hydrauliczne |

|

| Szafy sterownicze |

|

Profesjonalna diagnostyka maszyn przemysłowych z TRAK

Procesy związane z utrzymaniem i naprawą urządzeń można podzielić na dwa podstawowe podejścia – aktywne i reaktywne. W pierwszym przypadku przedsiębiorstwo reaguje dopiero wtedy, gdy wystąpią awarie maszyn produkcyjnych, co oznacza naprawę po fakcie i konieczność ponoszenia dodatkowych kosztów przestoju. To strategia „run-to-failure”, czyli czekania, aż sprzęt przestanie działać. Z kolei podejście aktywne koncentruje się na zapobieganiu problemom poprzez systematyczne monitorowanie stanu technicznego, analizę danych pomiarowych i planowanie serwisów z wyprzedzeniem.

W branży przemysłowej profilaktyka ma większą wartość niż interwencja po fakcie. Odpowiednie procedury konserwacyjne i systematyczna diagnostyka maszyn przemysłowych pozwalają wcześnie wykryć objawy zużycia, przegrzewania lub rozregulowania komponentów. Dzięki temu możliwe jest zaplanowanie napraw w dogodnym terminie, bez ryzyka kosztownych przestojów.

Jeśli chcesz zlecić naprawę, wypełnij formularz — wskaż model oraz numer seryjny urządzenia i opisz usterkę. W naszej ofercie znajduje się także kompleksowa opieka informatyczna, którą kierujemy do firm i instytucji.

Skontaktuj się z nami

Skontaktuj się z nami