Przy ocenie rentowności modernizacji maszyn należy wziąć pod uwagę nie tylko bezpośrednie wydatki związane z zakupem nowego sprzętu lub przebudową istniejącego, lecz także wiele czynników pośrednich. Należą do nich m.in. ograniczenie przestojów produkcyjnych czy wzrost efektywności pracy. Warto również uwzględnić aspekty niematerialne, takie jak poprawa bezpieczeństwa w miejscu pracy czy zwiększenie satysfakcji klientów dzięki wyższej jakości produktów. Co opłaca się bardziej — modernizacja, naprawa czy wymiana maszyny? Przejdź do dalszej części artykułu i dowiedz się, jak ocenić np. koszty modernizacji sterowania, komponentów mechanicznych maszyn CNC lub całych linii produkcyjnych.

Czy opłaca się modernizować starą maszynę przemysłową, czy lepiej kupić nową?

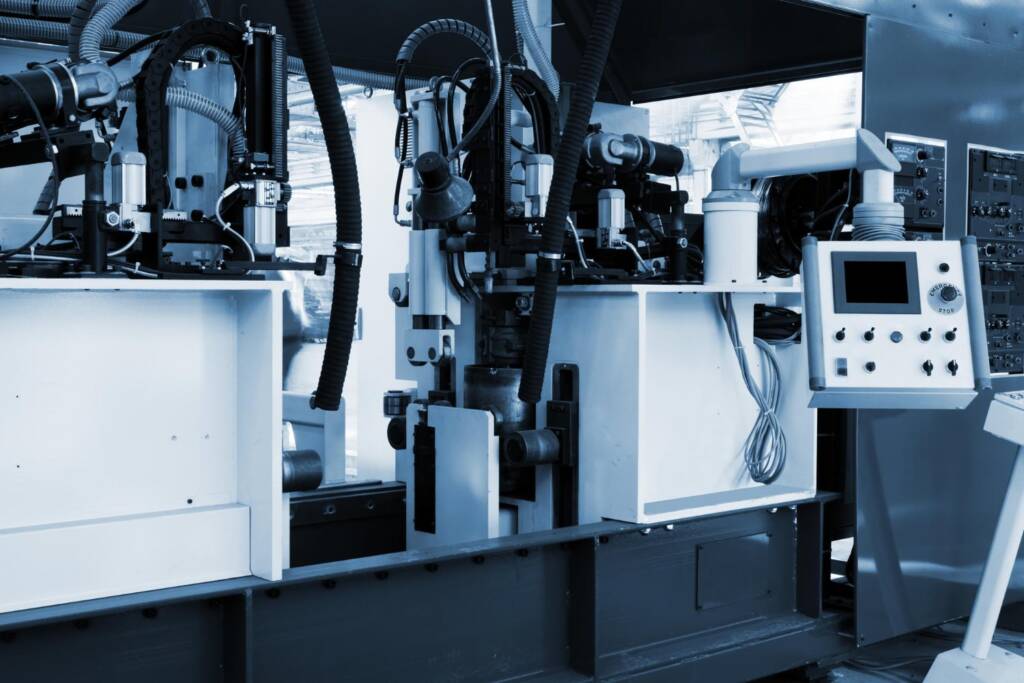

Modernizacja starych maszyn przemysłowych obejmuje szeroki zakres działań — unowocześnienie konstrukcji mechanicznej, naprawa elektroniki przemysłowej i wdrożenie nowoczesnych systemów sterowania, jak i zapewnienie zgodności z aktualnymi normami bezpieczeństwa pracy. Rezultatem tych kompleksowych zmian jest w praktyce nowe urządzenie, choć bazujące na szkielecie istniejącej już maszyny. Na tle tego argumenty kwestionujące opłacalność inwestycji w retrofitting maszyn tracą na znaczeniu, ponieważ zakup nowego sprzętu wymagałby kosztownego, czasochłonnego projektu od podstaw. Co więcej — nawet jeśli gotowe maszyny są dostępne na rynku, ich koszty zwykle przewyższają wydatki na modernizację.

Jak ocenić efektywność inwestycji w naprawę i modernizację maszyn przemysłowych?

Ocena efektywności inwestycyjnej stanowi nieodzowny element planowania modernizacji maszyn przemysłowych. Firmy muszą dokładnie rozważyć zarówno ponoszone wydatki, jak i spodziewane korzyści związane z takim przedsięwzięciem. Modernizacja urządzeń pozwala na wzrost efektywności produkcji, redukcję kosztów operacyjnych oraz podniesienie jakości wyrobów.

Do oceny efektywności inwestycji potrzebna jest szczegółowa analiza zwrotu z inwestycji (ROI). Dzięki niej można określić stosunek zysków netto do poniesionych kosztów. Szczególnie ważne jest uwzględnienie okresu, w którym spodziewane są zwroty, oraz wpływu modernizacji na długoterminową konkurencyjność przedsiębiorstwa. Poza zwrotem z inwestycji uwzględnić trzeba również wartość bieżącą netto (NPV), a więc sumę przepływów pieniężnych (wpływów i odpływów gotówki), a także analizę okresu zwrotu (PBP), określającą czas potrzebny do odzyskania środków z inwestycji. Ważna jest też ocena aspektów niematerialnych, takich jak poprawa bezpieczeństwa czy pozytywny wpływ na wizerunek firmy.

Jakie czynniki wpływają na próg rentowności retrofittingu?

Nie zawsze wdrożenie nowej innowacji w maszynach przemysłowych wiąże się z koniecznością zakupu całkowicie nowego urządzenia. Często wystarczy systematyczne doposażanie istniejących już sprzętów. Jeśli komponenty mechaniczne maszyny nadal spełniają obecne wymagania produkcyjne, retrofit może okazać się bardziej opłacalny niż zakup zupełnie nowego urządzenia.

Próg rentowności, który decyduje o wyborze między inwestycją w retrofit a zakupem nowej maszyny, zależy przede wszystkim od trzech czynników:

- Ocena produktywności urządzenia — dzięki gromadzonym danym łatwiej zidentyfikować możliwości optymalizacji procesów, na przykład poprzez usprawnienie komunikacji czy redukcję przestojów.

- Pozostały okres eksploatacyjny — jeśli maszyna jest eksploatowana od wielu lat, przed podjęciem decyzji o modernizacji należy określić, jak długo jeszcze można korzystać z jej komponentów mechanicznych. W sytuacji, gdy przewidywany okres użytkowania tych elementów jest krótki, zwykle bardziej opłacalne okazuje się zakupienie nowej maszyny. W przeciwnym razie modernizacja sterowań i napędów może znacząco wydłużyć czas eksploatacji urządzenia, pozwalając na optymalne wykorzystanie zasobów i uniknięcie kosztów związanych z całkowitym zastąpieniem sprzętu.

- Modernizacja we własnym zakresie czy przez firmę zewnętrzną — warto dokładnie rozważyć, czy projekt można zrealizować we własnym zakresie, czy także lepiej będzie zlecić go firmie zewnętrznej. Oprócz bezpośrednich kosztów materiałowych oraz wykonania prac należy uwzględnić także utratę części zdolności produkcyjnych, które wynikają z zaangażowania własnych pracowników w realizację modernizacji.

Kiedy zainwestować w retrofitting maszyn?

Modernizacja i naprawa maszyn przemysłowych jest szczególnie potrzebna, gdy wymiana sprzętu wiązałaby się z wysokimi kosztami oraz koniecznością przebudowy infrastruktury, przeszkolenia personelu i czasowym wstrzymaniem produkcji. W przypadku maszyn, których żywotność znacznie przewyższa okres eksploatacji układów sterowania, retrofitting pozwala w pełni wykorzystać posiadane zasoby.

Ważnym aspektem jest również dostępność części zamiennych — producenci często przestają wspierać starsze modele. Zmusza to przedsiębiorstwa do kosztownych zakupów na rynku wtórnym lub naraża ich na długotrwałe przestoje w razie awarii. Retrofitting maszyn rozwiązuje te problemy, zastępując przestarzałe komponenty nowoczesnymi elementami objętymi długoterminowym wsparciem technicznym. Dzięki temu modernizacja jest efektywną i opłacalną strategią przedłużania żywotności urządzeń, która jednocześnie pozwala wykorzystać najnowsze technologie i poprawić wydajność produkcji w warunkach dynamicznego rozwoju przemysłu.

Profesjonalna modernizacja maszyn CNC, sterowań oraz linii produkcyjnych

Inżynierowie przedsiębiorstwa usług elektronicznych TRAK specjalizują się w kompleksowej modernizacji i modyfikacji maszyn, dostosowując rozwiązania do indywidualnych potrzeb najbardziej wymagających klientów. Długoletnie doświadczenie pozwala nam rozwiązywać kwestie kompatybilności maszyn z procesami produkcyjnymi, poprzez wdrażanie dodatkowych funkcjonalności, synchronizację nowych urządzeń z istniejącymi liniami oraz optymalizację sterowania. Wszystkie projekty realizujemy tak, aby nie naruszyć gwarancji producenta.

Redukcja kosztów, skrócenie przestojów i zwiększenie wydajności starej maszyny poprzez kompleksową modernizację jest teraz w Twoim zasięgu. Dowiedz się, ile kosztuje retrofitting układu sterowania, zaprojektowanie i wdrożenie maszyn lub wykonanie dodatkowego sterowania, wypełniając formularz i kontaktując się z ekspertem TRAK. Nasze usługi to gwarancja nie tylko jakości, ale też indywidualnego podejścia i pełnego wsparcia technicznego na każdym etapie realizacji.

Skontaktuj się z nami

Skontaktuj się z nami